Durable, dans le moindre détail : la qualité Sedus – made in Germany

Usine Sedus de Dogern

La société Sedus Stoll AG se distingue par un haut degré d’intégration qui s’élève en moyenne à 50 % de la valeur ajoutée. De ce fait, des process essentiels ayant trait à l’environnement se déroulent au sein même de l’entreprise, ce qui permet de les contrôler en interne. Sedus Stoll AG a réparti sa production en quatre pôles :

Usinage des métaux C’est l’endroit où les métaux livrés (tubes, tôles, etc.) sont transformés en pièces brutes au moyen de différents procédés : enlèvement de copeaux, abrasion, rectifiage, pierrage, assemblage et déformation. Ces opérations sont effectuées, entre autres méthodes, à l’aide de presses mécaniques, de tours, de fraiseuses, de cintreuses, de machines de découpe laser, de machines à rectifier/pierrer, de perceuses ainsi que de robots à soudure. Certaines de ces machines sont disposées de façon à organiser la fabrication en « îlots ».

Traitement des surfaces (revêtements) Les produits semi-finis, pour la plupart d’entre eux, font l’objet d’un traitement ou revêtement de surface destiné à les protéger de la corrosion et/ou à parfaire leur esthétique. Les pièces sont soit galvanisées (application d’un revêtement spécial, alliage de nickel et de chrome), soit traitées époxy (par poudrage).En septembre 2010, le site de Dogern s’est doté d’un nouvel atelier moderne dédié à la galvanisation. Celui-ci permet de conduire plus efficacement les process environnementaux, tels que le traitement des eaux usées, et de faire en sorte que les valeurs limites fixées soient toujours respectées.

Ateliers de capitonnage et de couture On y découpe les textiles, le cuir et les mousses – mousses qui sont ensuite collées, sans solvants, sur l’assise et le dossier pour former le capitonnage, alors revêtu de textile ou de cuir. Les revêtements complexes sont conçus dans l’atelier de couture. La table de découpe textile à commande numérique permet de limiter les rebuts et contribue ainsi, de façon significative, à préserver les ressources tout en évitant les excès de déchets.

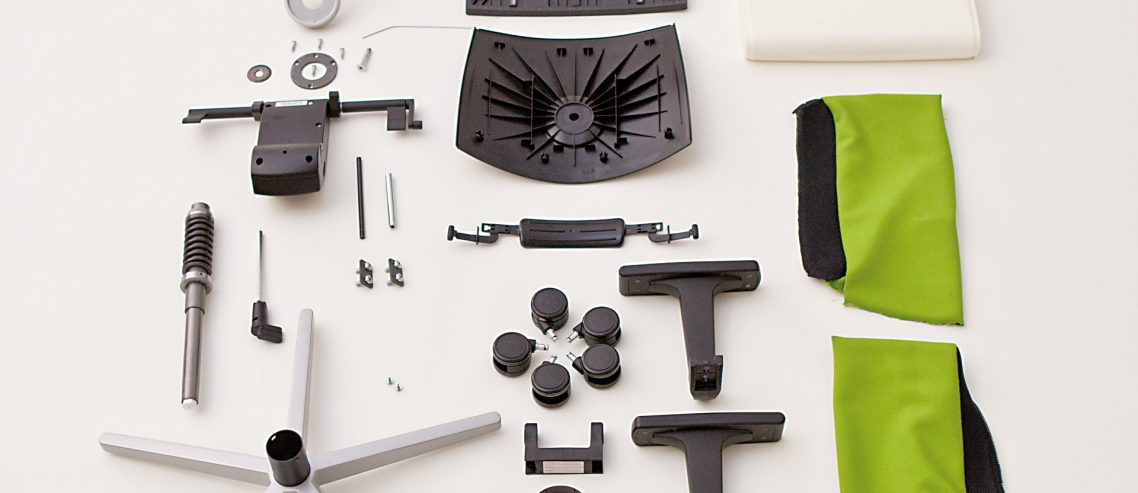

Phase finale de montage Lors de cette étape, les différents éléments – issus de l’usinage des métaux et du bois et des ateliers de capitonnage et de couture – sont assemblés pour constituer des produits finis (sièges de travail, sièges visiteurs, sophas, cloisons). Ces produits sont ensuite emballés et préparés pour être expédiés.

Usine Sedus de Geseke

La société Sedus Systems GmbH a organisé sa production en trois pôles majeurs : l’usinage du bois, la fabrication des pièces et le montage.

Usinage du bois Les pièces en bois – destinées à former les accoudoirs, les dossiers, les coques d’assise ou les plateaux des tables et bureaux – sont fabriquées ici à partir du matériau brut, disponible sous forme de panneaux, de lamellés ou de feuilles de placage. Selon l’utilisation finale, le matériau brut est plaqué, lamellé-collé, scié ou fraisé. Toutes les pièces apparentes sont vernies avant le montage final et, le cas échéant, préalablement teintées. Une fois le contrôle final effectué, les tables de conférence et les bureaux ainsi que les meubles multimédia sont directement envoyés au service chargé des expéditions. Les produits semi-finis sont acheminés vers l’atelier de capitonnage ou directement envoyés au montage final.

Fabrication des pièces Le pôle en charge de la fabrication des pièces produit pratiquement tous les éléments en bois permettant de monter bureaux, armoires et meubles bas. Intégralement reliées les unes aux autres, résolument flexibles et entièrement automatisées, les machines sont paramétrées pour produire et fournir les éléments en lots de taille 1.

En principe, les panneaux et plateaux usinés sont des agglomérés recouverts de résine de mélamine HPL de qualité E 1. Les panneaux et plateaux que nous utilisons sont, à quelques rares exceptions près, uniquement des produits certifiés PEFC, à l’instar des agglomérés. Issus de « demi-formats », les éléments sont sciés aux dimensions voulues. Sont ensuite appliqués les chants à l’aide d’un système ultra-moderne – chants à base de polypropylène (PP) uniquement, pour des raisons liées à la protection de l’environnement et à l’élimination des déchets. Hautement résistant, aussi bien à l’humidité qu’à la chaleur, l’assemblage des chants et des plateaux – réalisé sans aucun ajout de colle – présente une finition sans joints. Outre ses propriétés physiques optimales, il offre une esthétique de haut niveau. L’ensemble des travaux de perçage, de fraisage et de pose des ferrures est ensuite opéré sur la ligne de production dédiée ; les chevilles en bois (tourillons) font également l’objet d’une pose et d’un collage automatique.

Montage Pour éviter des trajets inutiles, les méthodes et processus de fabrication ont fait l’objet d’une planification et d’une mise en oeuvre ciblées, basées sur des flux ordonnés de matières et matériaux.

Les différents éléments des caissons et autres armoires sont montés à la main, sur une chaîne de montage dédiée. Les pièces en bois, quant à elles, sont intégrées à la structure et encollées au moyen d’une presse. Intervient ensuite le montage de différents éléments, tels que les fonds intermédiaires, plinthes ou serrures. Pour finir, chaque meuble est soumis à un contrôle qualité puis emballé en vue d’être expédié. Les matériaux utilisés pour l’emballage ont été conçus de façon à exclure, autant que faire se peut, les dommages ou salissures pouvant intervenir durant le transport.

Les bureaux sont également assemblés sur une chaîne de montage. Leur plateaux sont équipés de traverses et, selon la finition prévue ou souhaitée, de cache-câbles, de commutateurs électroniques etc. avant d’être emballés. Du fait de leur maniabilité et compte tenu de leur valeur, les tables de conférence font l’objet d’un montage à différents postes individuels.

https://www.youtube.com/watch?v=nPfrMJU4hO0