Sostenibilità in ogni dettaglio: la qualità Sedus made in Germany

Stabilimento Sedus a Dogern

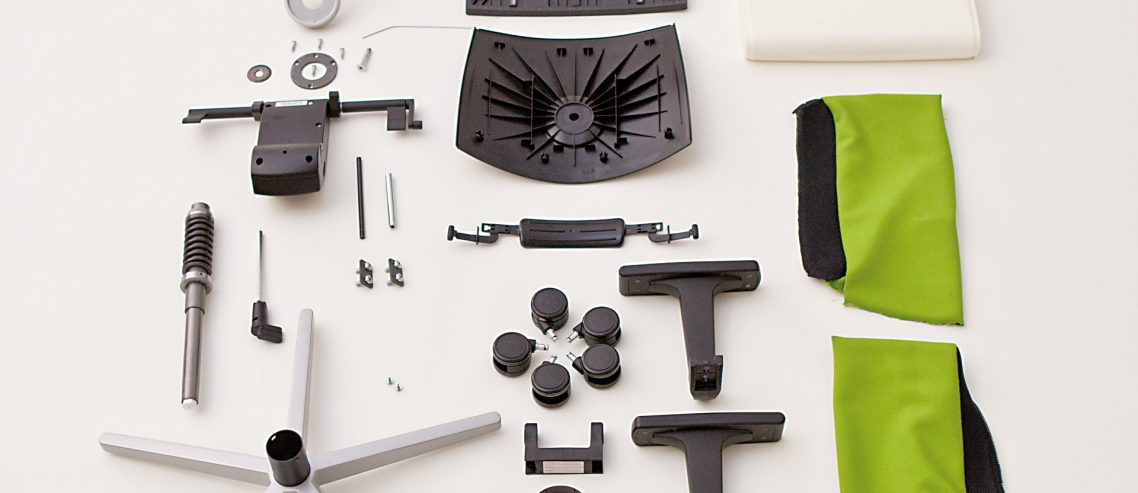

Sedus Stoll AG è caratterizzata da un elevato livello di integrazione verticale, che rappresenta in media il 50% del valore aggiunto. I processi fondamentali per l’ambiente si svolgono nel proprio stabilimento e sono quindi controllati internamente. La produzione di Sedus Stoll AG è suddivisa in quattro segmenti produttivi:

Lavorazione metalli Qui i materiali metallici forniti, come tubi e lamiere, vengono ulteriormente trasformati in pezzi grezzi mediante trattamenti di taglio, smerigliatura, levigatura, giunzione e formatura. Per queste fasi di lavorazione, lo stabilimento dispone di presse meccaniche, macchine di tornitura, fresatura, piegatura, laser, smerigliatura e foratura, nonché di robot per la saldatura. Alcune di queste sono posizionate all’interno di isole di produzione.

Rivestimento delle superfici Per la maggior parte dei semilavorati, le superfici vengono trattate o rivestite per garantire la protezione anticorrosione e/o per fini estetici. I pezzi sono sottoposti a un procedimento galvanoplastico di zincatura (applicazione di uno strato di nichel-cromo) o verniciate a polvere.Nel settembre 2010, presso la sede di Dogern, è stato inaugurato un nuovo e moderno impianto galvanico. Grazie ad esso è possibile eseguire in modo ancora più efficiente processi di rilevanza ambientale, come il trattamento delle acque reflue, e rispettare in ogni momento i valori limite specificati.

Imbottiture e cuciture Qui sono effettuati il taglio di schiumati, tessuti e pelle, l’incollaggio senza solventi delle schiume sulle piastre dei sedili e sugli schienali e il rivestimento delle imbottiture con tessuto o pelle. Gli elaborati rivestimenti sono realizzati nel laboratorio di cucito. Il banco di taglio tessile CNC riduce al minimo gli sprechi e contribuisce in modo significativo a preservare le risorse ed eliminare gli sprechi.

Montaggio finale In questa fase di produzione, i componenti della lavorazione di metallo e legno, le imbottiture e le cuciture vengono assemblati in prodotti finiti (sedute girevoli, sedute visitatori, divani, pareti divisorie). I prodotti sono quindi imballati e preparati per la spedizione.

Stabilimento Sedus a Geseke

La produzione di Sedus Systems GmbH si articola in tre aree principali: falegnameria, fabbricazione di componenti e montaggio.

Falegnameria Le parti in legno come braccioli, schienali, scocche o piani di tavoli sono realizzati in materiale grezzo sotto forma di pannelli, laminati o impiallacciati. A seconda dell’uso previsto, il materiale grezzo viene impiallacciato, incollato a strati, segato o fresato. Tutte le parti visibili vengono verniciate prima del montaggio finale ed eventualmente laccate. Le scrivanie, i tavoli per conferenza e gli arredi tecnici vengono inviati direttamente al reparto spedizione dopo l’ispezione finale. I semilavorati sono inviati al reparto imbottiture o direttamente al montaggio finale.

Componenti Un apposito reparto realizza la quasi totalità dei componenti in legno utilizzati per il montaggio di tavoli e armadi per ufficio. Le macchine, collegate tra loro, altamente flessibili e interamente automatiche producono e preparano i componenti per la commissione in lotti di pezzi unici.

Sostanzialmente, si esegue la lavorazione di pannelli in truciolato rivestiti in resina melaminica e HPL di qualità E 1. A parte alcune eccezioni, acquistiamo solo prodotti certificati PEFC, come ad esempio i pannelli in truciolato. I componenti vengono segati da formati medi fino alle misure richieste. Il materiale che riveste il bordo, composto esclusivamente da polipropilene (PP) per motivi ecologici e di smaltimento, viene poi applicato con la più recente tecnologia laser. Questa crea un’adesione ad alta resistenza, impermeabile all’umidità e termoresistente tra bordo e pannello senza l’impiego di collanti additivi; il bordo appare pertanto assolutamente privo di fughe e, oltre alle proprietà fisiche ottimali, raggiunge una qualità estetica di altissimo livello. Sulla linea di foratura vengono poi eseguiti tutti i lavori di foratura, fresatura e regolazione del montaggio; anche i tasselli in legno vengono regolati e incollati automaticamente.

Montaggio Al fine di evitare inutili tragitti e/o incroci, nel pianificare e implementare il layout degli impianti l’attenzione è focalizzata sul flusso diretto dei materiali.

I componenti di contenitori e armadi sono assemblati a mano su una catena di montaggio. I componenti in legno vengono uniti per formare il corpo del prodotto e incollati in una pressa. In seguito avviene il montaggio di vari elementi come ripiani intermedi, zoccolini o serrature. Infine, ogni arredo viene sottoposto a un controllo di qualità e inviato già imballato al reparto spedizioni. Il materiale d’imballaggio è concepito in modo tale da evitare per quanto possibile danni o imbrattamenti durante il trasporto.

Anche le scrivanie sono assemblate sulla catena di montaggio. I piani dei tavoli sono dotati di traverse e, se necessario, di sportelli per cavi, prese e interruttori, ecc.. I tavoli per conferenza vengono montati su postazioni singole, in ragione della loro maneggevolezza e del loro pregio.

https://www.youtube.com/watch?v=nPfrMJU4hO0